2009年3月10日接到此选厂通知报告称,通过8小时试机生产,发现跳汰机跑尾严重,达不到原来选矿试验的指标,据称跳汰给矿Zn品位为3.8%,尾矿Zn品位达2.3%,要求我派技术人员前往调试处理。

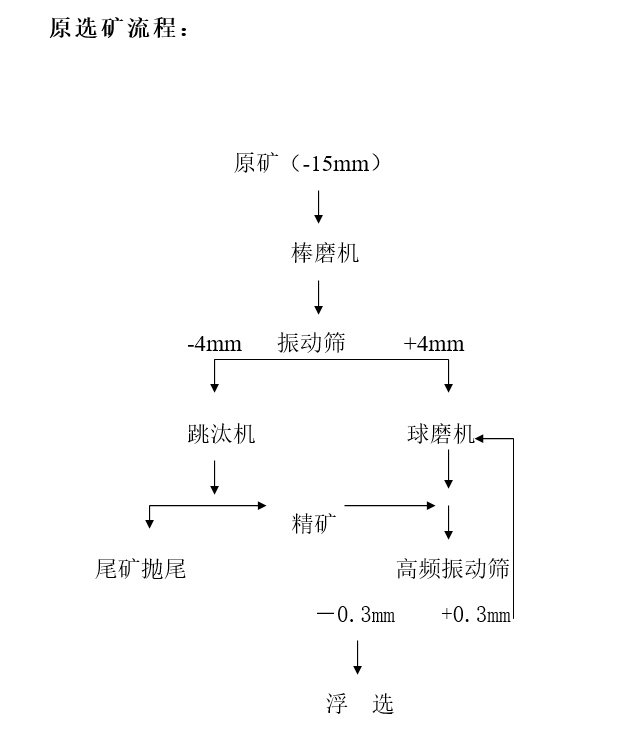

此前的选矿试验表明,此选厂所选的矿物使用跳汰机完全能达到直接抛尾的目的,选矿试验的指标如下(给矿粒度为-4mm):

参 数 | 原矿(%) | 精矿(%) | 尾矿(%) | 理论回收率(%) | 精矿产率(%) | 富集比(倍) |

指标(Zn) | 2.48 | 5.48 | 0.15 | 96.6 | 43.71 | 2.21 |

目前试机达不到选矿指标,是跳汰机操作参数尚未调整合适、还是原矿性质变化所致?带此疑问,我于3月13日前往调试。

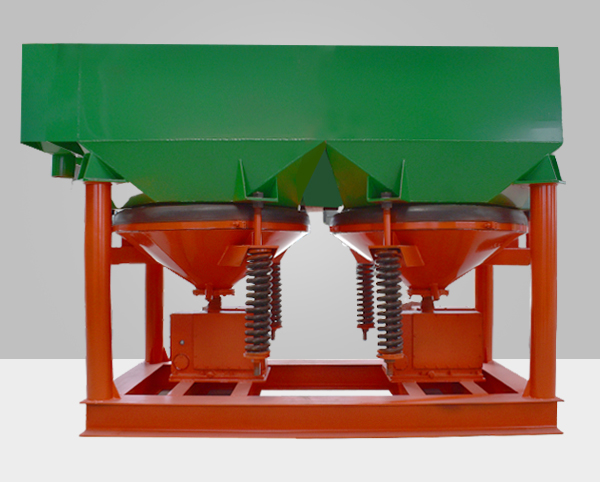

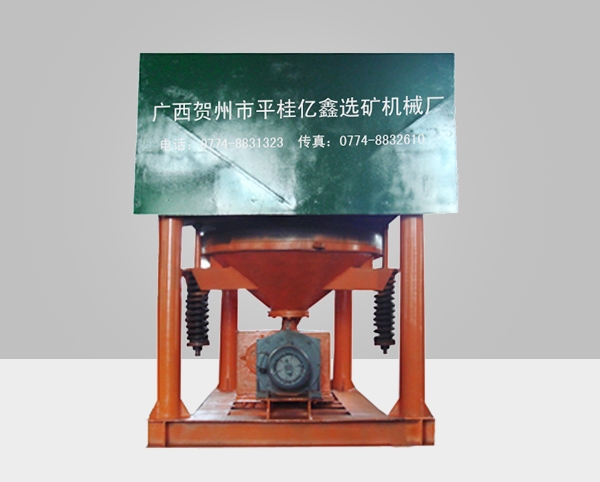

到达选厂后,因浮选段处理搅拌桶等事尚未开机,我到跳汰机上了解情况,发现有以下几个问题:

1、给矿粒度为-4mm,但因目前处理量较小(200吨/日),给矿中-2mm粒级含量比较大,所以,跳汰机的冲程偏大(25mm)。

2、跳汰机床石粒度偏细(5—8mm)。

3、取样不够规范、标准。

4、尾矿堰板安装不当,精矿有从尾矿堰板底部跑矿的情况。

5、跳汰机冲次太小,仅为50-60次/分。

针对以上发现的问题,经过研究,采取以下几个措施处理:

1、跳汰机冲程调整到20mm。

2、床石粒度调整到10-15mm,尾矿堰板高度为80mm,矿层厚度为150mm。

3、规范取样方法及取样点:原来的取样点为两台跳汰机排尾汇总后,从总排尾点取样,因水量很大且取样壶不标准,取样误差很大,现改为在跳汰机尾矿堰板处用取样壶取样,因目前处理量只有设计量的40%,故只开一台跳汰机。

4、把尾矿堰板重新安装,消除尾矿板底部的空隙,杜绝精矿从尾矿板底部跑漏。

5、跳汰冲次调整为80-100次/分。

经过以上调整后重新开机、取样、化验,结果如下:

参 数 | 原矿(%) | 精矿(%) | 尾矿(%) | 理论回收率(%) |

指标(Zn) | 3.8 | 6.45 | 0.95 | 87.95 |

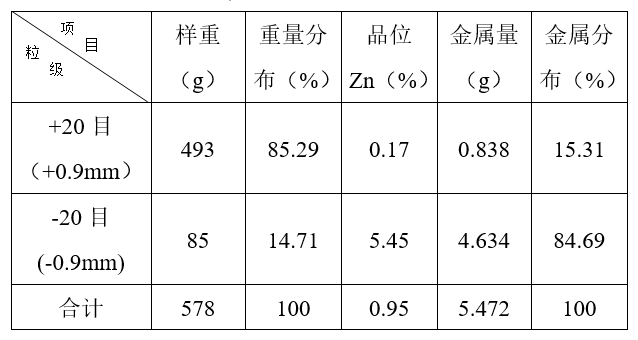

从上面的结果来看,此指标尚未达到设计要求,需要对尾矿进行筛析化验分析,分析结果如下:

从跳汰尾矿筛析结果分析,影响尾矿品位的主要是-20目的矿物,而+20目的尾矿则可直接抛尾了。

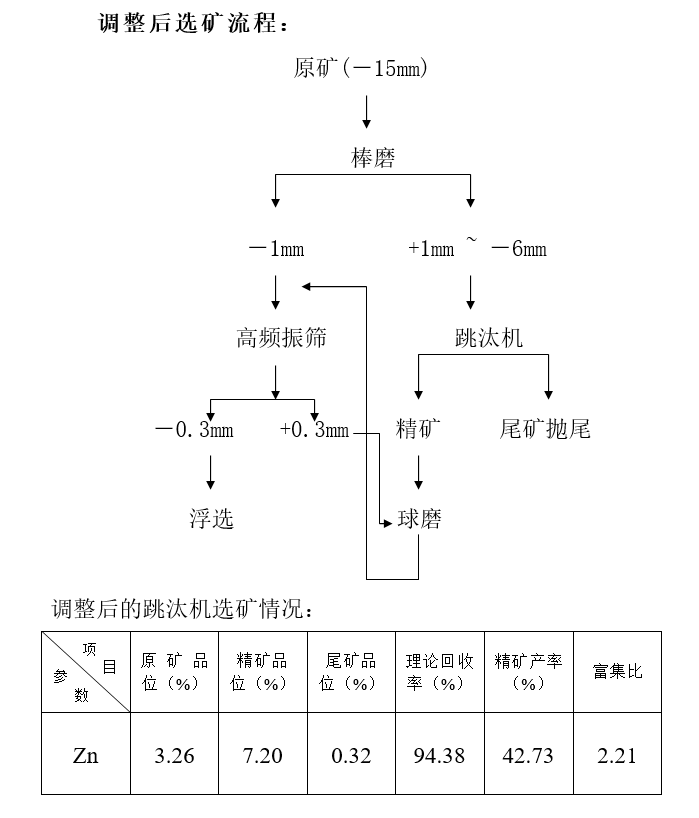

到此,跑尾原因已查明,除跳汰机操作因素需作适当调整外,主要原因是细粒级的Zn跑尾比较多,因此,需对选矿工艺及流程作适当的调整:

联系方式

联系方式  关注我们

关注我们

在线客服

在线客服